2025-07-14 00:11:20

為了解決生產實踐中成型磨齒機磨齒燒傷問題,我們首先需要分析磨齒燒傷的成因、類型及其危害。同時,結合生產實際現狀,我們還需要對磨削原理、砂輪和磨削參數、冷卻液和冷卻系統以及工裝夾具等方面對磨齒燒傷的影響進行試驗分析。較后,我們提出改進辦法來解決這個問題。齒輪傳動是現代機械中一種重要的機械傳動方式,而齒輪則是機械產品的重要基礎零部件。磨齒是齒輪加工的一種精加工工藝,它不只能修正齒輪預加工產生的誤差,還能明顯提高齒輪箱的整體精度。隨著對精密齒輪需求的增加,越來越多的成型磨齒機被展成磨齒機取代,從而提高了磨齒效率。然而,在生產實踐中,我們發現成型磨齒機存在磨齒燒傷的問題。磨齒燒傷是指在磨齒過程中,由于磨削原理、砂輪和磨削參數、冷卻液和冷卻系統以及工裝夾具等因素的影響,導致齒輪表面產生燒傷現象。這種燒傷不只會降低齒輪的質量和精度,還會縮短齒輪的使用壽命,甚至導致齒輪失效。成型砂輪磨齒法是基于成型加工原理的磨齒方法。無錫數控成形磨齒機哪里有

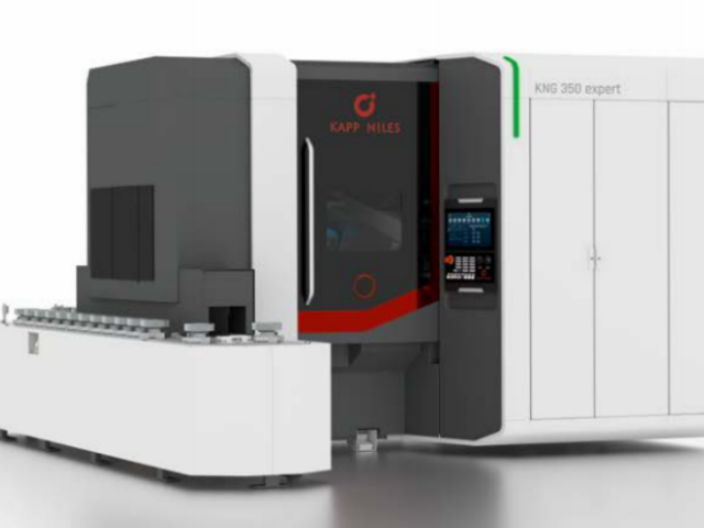

成型磨齒機高效率。砂輪磨削的接觸面積大于生成磨削,單位時間的磨削量多多增加。同時采用深切慢進給和強冷技術,成型磨齒機減少粗磨次數,進一步提高磨削效率,同時降低磨削燒傷概率。磨削精度高,穩定性好。機床的運動比較簡單,所以運動平穩,無沖擊。數控成形砂輪磨齒機采用的伺服控制系統和位置檢測技術,多多提高了機床的運動精度。數控砂輪修整技術和機床在機檢測技術的應用,有效保證了成型砂輪磨齒機的磨削精度。目前成型齒輪磨削精度可以達到2到1級,穩定在3級。無錫數控成型磨齒機供銷商數控成型磨齒機通過伺服控制系統和位置檢測技術,提高了機床的運動精度。

一般來說,粗磨時的速比可在0.4~0.8之間選擇。而在精磨時,為了減小砂輪的齒形形狀誤差,提高齒面的精度,應選擇同向旋轉進行修整,使砂輪表面更加精細。此時,速比可選擇在-0.4~-0.8之間。通過調整速比,可以有效地控制砂輪的表面粗糙度和齒形形狀誤差,從而獲得更好的磨削效果。綜上所述,重疊比和速比是成型磨齒機中兩個重要的參數。通過合理地選擇重疊比和速比,可以實現砂輪的粗磨和精磨,并獲得理想的磨削效果。在實際操作中,需要根據具體的磨削要求和工件材料的特性來確定合適的重疊比和速比。

根據切入式修整原理,數控成型磨齒機廠商開發了砂輪修整裝置,分為單滾輪和雙滾輪兩種類型。單滾輪結構簡單、體積小,但修整范圍較小。當修整大模數、大齒深時,需要制作大直徑的金剛滾輪,但滾輪剛性較差,容易與工件發生干涉。目前,單滾輪修整可達到的較大模數為25。而采用雙滾輪修整可以有效避免上述問題。雙滾輪修整砂輪的一個側面,修整模數不受限制,可以使用小滾輪修整,具有較好的剛性。在中小型成形砂輪磨齒機上,常采用單滾輪修整。而大型磨齒機普遍采用雙滾輪修整。這樣可以保證修整效果和工件的**性。根據上述原理,數控成型磨齒機廠商開發了各具特色的砂輪修整裝置。這些裝置根據修整特點可分為單滾輪和雙滾輪兩種類型。單滾輪結構簡單、體積小,適用于修整較小范圍的砂輪。在成型磨齒機操作中,需要檢查機床磨損情況和同軸度,以確保磨削質量的均勻性和精度。

成型磨齒機砂輪修整及磨削頭特性:針對修形擺線齒廓的成型磨削現狀以及存在的問題,依據擺線齒廓曲線為平面曲線的特點,借鑒直齒漸開線齒廓的成型磨削方法,研制了一種擺線輪數控成型砂輪磨齒機。并對擺線輪數控成型砂輪磨齒機主要零部件包括床身、立柱、磨削頭系統、砂輪修整裝置等進行了結構設計;通過對磨削頭系統進行三維造型設計后,導入系統,進行磨削頭系統的靜、動態特性分析,對磨削頭系統、砂輪架、滑鞍的應力分布及模態進行了分析,驗證了磨削頭系統設計的合理性。成型磨齒機的普遍應用取代了展成磨齒機,提高了磨齒效率。無錫成形砂輪磨齒機批發價

隨著成形磨齒技術的發展,成型磨齒機的使用效率提高了一倍,但裂紋和燒傷等問題仍然存在。無錫數控成形磨齒機哪里有

成型磨齒機是一種雙面磨削設備,它能夠同時對一個齒槽的左右齒面進行切削。在磨削過程中,沖程進給速度較慢,一般為2500mm/min,而進給量較大,且對同一齒槽進行多次連續磨削。因此,砂輪與齒面之間形成了兩個接觸痕跡。然而,由于連續磨削的特性,磨削過程中很難進行散熱和冷卻液的進入,因此容易導致齒面表層回火和二次淬火的燒傷現象。然而,成型磨齒機的磨削方式具有一定的優勢。由于磨削是在兩個面上平衡受力,并且接觸面積較大,對齒面的拉壓應力較小,因此不容易產生裂紋。通過以上分析可以得出結論:成型磨齒機的磨削原理決定了磨削燒傷的傾向性很大。總之,成型磨齒機是一種雙面磨削設備,能夠同時對一個齒槽的左右齒面進行切削。雖然它容易引起齒面表層回火和二次淬火的燒傷,但由于磨削方式的特點,不容易產生裂紋。以上是對成型磨齒機磨削原理的分析。無錫數控成形磨齒機哪里有