2025-07-08 03:01:28

數(shù)控成型砂輪磨齒機(jī)砂輪修整方法:對(duì)成型砂輪的修整主要有金剛筆和金剛滾輪兩種形式,金剛筆修整結(jié)構(gòu)簡(jiǎn)單、成本低,理論上可以獲得更高的修整精度。由于金剛筆磨損嚴(yán)重、壽命短、磨損量難以估測(cè),無法精確補(bǔ)償,導(dǎo)致砂輪廓形精度一致性差,對(duì)于大型齒輪的磨削加工影響較大,逐漸被金剛滾輪修整所取代。金剛滾輪剛性高、修整量大、效率高,采用軌跡包絡(luò)方法,更加適合修整復(fù)雜的成型表面。金剛石滾輪修整砂輪的方法分為切入式滾輪修整和擺動(dòng)式滾輪修整。現(xiàn)在金剛石滾輪在成型磨削領(lǐng)域中開始應(yīng)用。無錫數(shù)控成型磨齒機(jī)分公司

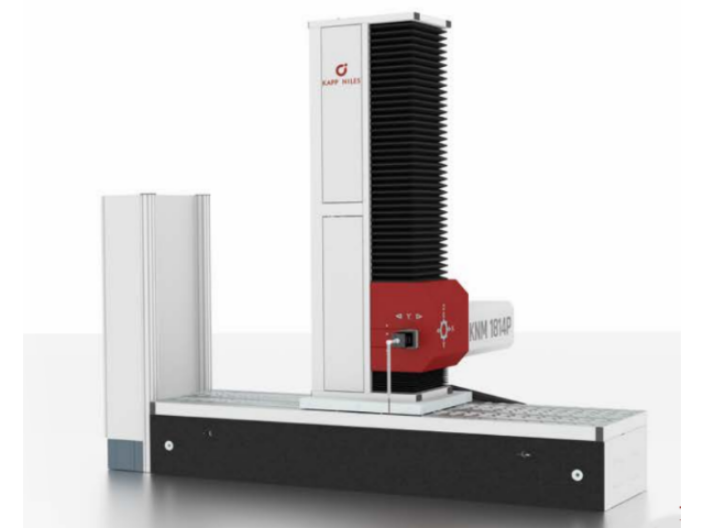

成形砂輪磨齒機(jī):按成形法加工的成形砂輪磨齒機(jī)的砂輪由成形砂輪修整器在軸向剖面內(nèi)修成齒形,砂輪架可作垂直方向進(jìn)給。被磨齒輪由分度架和尾座支承,通過工作臺(tái)作縱向往復(fù)運(yùn)動(dòng)以磨出齒面,每磨一齒后進(jìn)行分度。在磨斜齒輪的機(jī)床上,砂輪可按工件螺旋角轉(zhuǎn)一角度,工件能在往復(fù)運(yùn)動(dòng)的同時(shí)得到附加轉(zhuǎn)動(dòng)。如機(jī)床砂輪架能使砂輪進(jìn)入內(nèi)齒輪工件中,便可磨削內(nèi)齒輪。成形砂輪磨齒機(jī)結(jié)構(gòu)簡(jiǎn)單,效率高,精度可達(dá)5級(jí),適用于成批生產(chǎn),對(duì)齒數(shù)少(例如少于10個(gè))的齒輪尤為合適。無錫成形砂輪磨齒機(jī)供應(yīng)商成型磨齒機(jī)坐標(biāo)修整裝置具有占據(jù)空間小的優(yōu)勢(shì),適合用于大型內(nèi)齒磨削裝置所使用的砂輪的修整。

為了解決生產(chǎn)實(shí)踐中成型磨齒機(jī)磨齒燒傷問題,我們首先需要分析磨齒燒傷的成因、類型及其危害。同時(shí),結(jié)合生產(chǎn)實(shí)際現(xiàn)狀,我們還需要對(duì)磨削原理、砂輪和磨削參數(shù)、冷卻液和冷卻系統(tǒng)以及工裝夾具等方面對(duì)磨齒燒傷的影響進(jìn)行試驗(yàn)分析。較后,我們提出改進(jìn)辦法來解決這個(gè)問題。齒輪傳動(dòng)是現(xiàn)代機(jī)械中一種重要的機(jī)械傳動(dòng)方式,而齒輪則是機(jī)械產(chǎn)品的重要基礎(chǔ)零部件。磨齒是齒輪加工的一種精加工工藝,它不只能修正齒輪預(yù)加工產(chǎn)生的誤差,還能明顯提高齒輪箱的整體精度。隨著對(duì)精密齒輪需求的增加,越來越多的成型磨齒機(jī)被展成磨齒機(jī)取代,從而提高了磨齒效率。然而,在生產(chǎn)實(shí)踐中,我們發(fā)現(xiàn)成型磨齒機(jī)存在磨齒燒傷的問題。磨齒燒傷是指在磨齒過程中,由于磨削原理、砂輪和磨削參數(shù)、冷卻液和冷卻系統(tǒng)以及工裝夾具等因素的影響,導(dǎo)致齒輪表面產(chǎn)生燒傷現(xiàn)象。這種燒傷不只會(huì)降低齒輪的質(zhì)量和精度,還會(huì)縮短齒輪的使用壽命,甚至導(dǎo)致齒輪失效。

為了評(píng)價(jià)主要工藝參數(shù)對(duì)燒傷形成的影響,可以采用以下四種方法進(jìn)行定性或定量的評(píng)價(jià):1. 侵蝕檢驗(yàn)法:通過觀察磨削后的齒面,檢查是否存在燒傷現(xiàn)象。如果存在燒傷,可以根據(jù)燒傷的程度來評(píng)估工藝參數(shù)的影響。2. 金相法:通過對(duì)磨削后的齒面進(jìn)行金相顯微鏡觀察,可以觀察到燒傷層的形成和分布情況。通過分析燒傷層的特征,可以評(píng)估工藝參數(shù)對(duì)燒傷形成的影響。3. 解析試驗(yàn)法:通過設(shè)計(jì)一系列的試驗(yàn),改變主要工藝參數(shù)的數(shù)值,然后觀察磨削后的齒面,評(píng)估燒傷的程度。通過對(duì)試驗(yàn)結(jié)果的分析,可以確定工藝參數(shù)對(duì)燒傷形成的影響程度。4. 解析法:通過建立燒傷形成的數(shù)學(xué)模型,考慮磨削過程中的熱傳導(dǎo)、熱膨脹等因素,可以定量地評(píng)估主要工藝參數(shù)對(duì)燒傷形成的影響。通過模擬計(jì)算,可以預(yù)測(cè)不同工藝參數(shù)下燒傷的形成情況。綜上所述,通過以上四種方法,可以對(duì)成型磨齒機(jī)磨削過程中燒傷形成的影響進(jìn)行定性或定量的評(píng)價(jià)。這些評(píng)價(jià)結(jié)果可以為優(yōu)化工藝參數(shù)、減少磨齒燒傷提供參考依據(jù)。成型磨齒機(jī)的留磨余量需要均勻分布,以修正滲碳淬火造成的齒輪變形,提高精度。

一般來說,粗磨時(shí)的速比可在0.4~0.8之間選擇。而在精磨時(shí),為了減小砂輪的齒形形狀誤差,提高齒面的精度,應(yīng)選擇同向旋轉(zhuǎn)進(jìn)行修整,使砂輪表面更加精細(xì)。此時(shí),速比可選擇在-0.4~-0.8之間。通過調(diào)整速比,可以有效地控制砂輪的表面粗糙度和齒形形狀誤差,從而獲得更好的磨削效果。綜上所述,重疊比和速比是成型磨齒機(jī)中兩個(gè)重要的參數(shù)。通過合理地選擇重疊比和速比,可以實(shí)現(xiàn)砂輪的粗磨和精磨,并獲得理想的磨削效果。在實(shí)際操作中,需要根據(jù)具體的磨削要求和工件材料的特性來確定合適的重疊比和速比。成型磨齒機(jī)的砂輪形狀復(fù)雜,需要更好的保型性能。無錫立式成型磨齒機(jī)分公司

成型砂輪磨齒機(jī)特點(diǎn)有磨削精度高、穩(wěn)定性好。無錫數(shù)控成型磨齒機(jī)分公司

成型磨齒機(jī)加工注意事項(xiàng):1、一般情況下,模數(shù)較大工件材料較難磨要求精度較高的的工件,選用較小的單步進(jìn)刀量和較慢的工件架移動(dòng)速度。模數(shù)較小工件材料容易磨要求精度較低,選用較大的進(jìn)刀量和較快的工件架移動(dòng)速度。2、加工程序中如果編輯有位移,有位移的行程中進(jìn)刀量減小,速度放慢,并保證位移后留有0.1mm以上的進(jìn)刀量。3、加工程序當(dāng)中,選用上退刀總行程數(shù)為單數(shù),選用下退刀總行程數(shù)為雙數(shù),控制退刀方向的按鍵與程序中的方向要保持一致。4、一般情況下40牙以上的工件,砂輪工作轉(zhuǎn)速為1500r/min,較高為1650r/min。40牙以下的工件砂輪的工作轉(zhuǎn)速適當(dāng)降低,較低轉(zhuǎn)速為1000r/min。5、有時(shí)為了加工高精度的工件可以把粗精磨分開,變寫兩個(gè)加工程序,粗磨程序體現(xiàn)效率,精磨程序保證精度。無錫數(shù)控成型磨齒機(jī)分公司